技術のわくわく探検記 2002.11.19.

東京湾アクアライン

技術資料館「うみめがね」

TECHNICAL EXHIBITION HALL UMIMEGANE

東京湾アクアライン人工島「海ほたる」

東京湾横断道路株式会社

技術資料館「うみめがね」

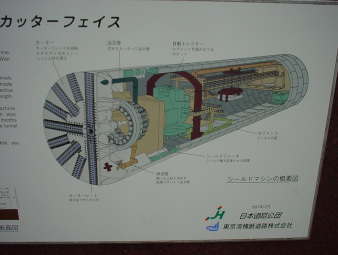

復元されて展示されている「シールドマシン」の「カッターフェイス」

実際に東京湾アクアラインの海底トンネルを掘り進んだシールドマシンのカッターフェイスを復元したものです。8基のシールドマシンが浮島、風の塔と海ほたるの各人工島から発進し、それぞれの区間の中央付近まで掘り進み、海底の地盤の中で接合(接合する際には、周辺の地盤を凍結させ、漏水を防止してからドッキングさせます)して全長9.5kmの2本のトンネルを完成させました。マシンの直径は14.14mと世界最大規模です。掘削はカッターフェイスを回転させて掘り進み、1994年8月から1996年8月までの24ヶ月で掘進を無事完了させました。掘削により摩耗したカッタービットを見ることができます。

シールドマシン

シールドマシンの外径は14.14m、重量は3200t

で、泥水式としては世界最大級の大きさになります。この巨大なシールドマシンを8基使って海底トンネルを掘削しました。

トンネルは水深60mの海底を掘り進むことになったため、最大で約6気圧(10cm四方に500kgの重量がかかる)の高水圧という厳しい条件で工事を行いました。

|

| 機種 泥水加圧式シールド機 シールド機械外径 Φ14.14m トンネル掘進長 1750m〜2850m 掘進期間 1994年8月〜1996年8月 |

カッターフェイスに取り付けられているカッタービットには、それぞれ掘削する部分の役割と機能に応じて、「標準カッター」、「センターカッター」、「コピーカッター」、「コアリングカッター」、「最外周カッター」、「補助カッター」、「先行カッター」があります。

シールド掘進機用カッタービット

(1)母材材質 SKC24

SKC24とは、ニッケル、クロム、モリブデン、マンガン等を含む合金であり、削岩機のロッドや、インサートビット等に使用される。SS400材に比較して、非常に硬く、引張り強さも2倍程度あります。

(2)チップ材質 E3種 SINTER−HIP

一般的に超硬チップと呼ばれるもので、炭化タングステン粉末とコバルト粉末を混合し、圧縮、成形し、最後に焼結して製造されます。非常に硬いのが特徴で、SS400材に比較して5倍程度の硬さがあります。

(3)チップ取付方法 銀ろう付け

銀を主成分とする材料により、ろう付けを行います。ろう付けとは、ハンダ付けのような接着方法です。

(4)硬化肉盛り HF800相当

チップとチップの間は摩擦(摩耗)しやすいため、表面硬化肉盛用の溶接棒を使用して、溶接による肉盛りを行っています。この溶接棒は、クロム、タングステン、マンガン、ホウ素等を含んでおり、非常に硬い肉盛りができます。これにより、母材の摩擦(摩耗)を最小限に抑えることができます。

これらのカッタービットは、岡山県久米郡久米南町にある「スターロイ(STARLOY)」社で開発・製造されました。ドーバー海峡の海底でフランスとイギリスを結ぶ「ユーロトンネル」を掘削したシールドマシンのカッタービットも同社がつくったものです。カッタービットはタングステン・カーバイトとコバルトの粉末を配合し焼結してつくられます。この配合比率は同社のノウハウです。「スターロイ」社はなんと従業員35名の会社です!

ただいまWebページ作成中!

東京湾アクアライン 海ほたる

縮尺 1/300

(当初計画案の段階で製作したため現況と異なります。)

浮島取付部 UKISHIMA ACCESS

川崎浮島ジャンクションからトンネルへのアプローチ区間です。

浮島取付部は、シールドマシンの発進基地となる立坑、トンネル換気塔、トンネルが海底部に達するまでの約700mの斜路盛土部からなっています。

世界最大級アクアトンネル実物大模型

この模型は、アクアトンネル下り線(川崎→木更津)の、車道より上の部分を再現したもので、ほぼ実物大(90%)です。

防水シート(不織布付)

このシートは、防水を目的としてセグメント内側に展張して取付け、透水性のある不織布と防水性のシート(EVA・ECB)との組み合わせで施工します。施工後鉄骨を組み立て、覆工コンクリートを打設し、完成となります。

エチレン酢酸ビニル共重合体(EVA)シート

エチレン共重合体・ビューチメン(ECB)シート

東京湾横断道路株式会社

電力ケーブル等布設工

鉄線鎧装ポリエチレン給水管 内径200

住友電気工業・日立電線共同企業体

セグメント継手ボルト(長尺ボルト)

弾性ワッシャー

セグメント継手ボルトと一体として用いられ、地震時のひずみを吸収するためのワッシャーです。

裏込注入材

裏込注入の目的

テールボイドはセグメント周縁の支保されない空間であり、そのまま放置すれば、必然的に上部地盤が緩み、沈下が発生し、セグメントの継目等からの漏水を誘発し、セグメントに偏圧を生じさせます。裏込め注入工は、この空隙に裏込め材を充填することを目指したものです。その目的は、

・地山の緩み、沈下を防止する。

・セグメントの継目やボルト穴等からの漏水を防止する。

・セグメントと地山とを一体の構造として安定化させる。

の3点考えられますが、迅速かつ完全に裏込め材がテールポイドに充填された場合の効果は上記3点以外に、シールド掘進精度の向上・掘進サイクルの向上等シールド工事全体に大きく関わっています。

裏込注入材料

当工事における裏込注入材は、海水に希釈されず、固化後の体積変化がないことが要求されました。そこで、耐海水性安定試験を実施し、海水の裏込硬化体に与える影響が最も小さかったクリーンパック固化材(CSR)を採用しました。

裏込注入配合表

1立方m当たり配合 数量 単位 比重

A液 1.14

固化剤(CSR:クリーンパック固化剤) 300 kg 3.21

助剤(粘土S) 60 kg 2.60

安定剤(液体) 3 リットル 1.17

水 780 リットル 1.00

B液

急硬剤(特殊水ガラス系材料) 100 リットル 1.30

混合グラウト(A+B液) 1.27

風の塔(川崎人工島)

風の塔は、アクアトンネルのほぼ中央に造られた直径193mにも及ぶ円形の人工島です。工事中はシールドマシンの発進基地となり、完成後はトンネルの換気施設となっています。水深は28m程度あり、海底面下約25mは軟弱地盤層となっています。このため、サンドコンパクションパイル(SCP)工法等による地盤改良を行い、その後、鋼製ジャケットの間に地中連続壁を施工し、その内側に人工島本体のコンクリート構造物を構築しました。

海上部は巨大な2つの塔で構成されており、東京湾の新たなランドマークとして親しまれています。

景観設計

東京湾アクアラインは、日本の首都東京の玄関口に位置することから、各構造物の設計に当たっては、十分な景観的配慮が加えられています。景観設計にあたっての基本コンセプトは次のとおりです。

(1)Symbol 新首都圏のシンボルとなる景観

(2)Quality 貴重な資産としての質の高い景観

(3)Harmony 新首都圏と自然との調和を図る景観

東京湾の海底地層と地盤改良

東京湾の海底地層は非常に軟弱な地盤となっており、東京湾アクアラインの建設にあたり、この軟弱地盤の克服が大きな課題となりました。この軟弱地盤を改良するために、低強度深層混合処理工法(DMM)や、サンドコンパクションパイル(SCP)工法など最新技術が大規模に採用されています。

低強度深層混合処理工法(DMM) deep mixing

method of weak soil stabilization

サンドコンパクションパイル(SCP)工法

sand compaction piles method

アクアブリッジ(水上橋梁) AQUA-BRIDGE

諸元

延長:4385m

幅員:22.9m(29.3m)

車線:4車線(6車線)

スパン:80m〜240m

橋脚数:42基

海ほたるから木更津側着岸地点まではアクアブリッジ(橋梁)で結ばれます。この橋梁の延長は約4.4kmです。耐震性と走行性の向上を目的として多径間連続化を図り、9〜11径間の大規模な連続桁構造(鋼床版籍桁形式)としました。海ほたる側の約2kmの沖合部の橋脚には12基の鋼製橋脚を用い、木更津海岸側の浅瀬部には30基の鉄筋コンクリート製の橋脚を用いています。航路をまたぐ沖合部では最大支間長240m、最も高い道路面は海面上約40mとなっています。

沖合部は、総トン数約2000tの船舶が航行可能な航路を確保しています。航路部の支間は航路より決定されており190m+240m+240m+190mとなっています。一方、浅瀬部の標準支間は80mです。

縦断線?形は、航路?高(?最高高潮面TP+1.26 上 27m)を確保するために、道路規格の標準最急勾配の4%で、海ほたる側から上がり、航路部をクラウンとして4%で下がります。浅瀬部は最小排?水勾配0.3%を確保し木更津側に下ります。

チタンクラッド鋼板

海ほたる側約2kmの沖合部の12基は鋼製橋脚を用いました。鋼製橋脚は海中に設置されるため、各部位に対応し、チタンクラッド鋼板をはじめ以下の防食対策を施しています。

(1)気中部(TP+3m以上)

鋼製橋脚に、防錆効果の高いフッ素樹脂塗料を用いた塗装を施しました。

(2)飛沫・干満部(TP−2m〜TP+3m)

最もさびやすい、潮の干満、飛沫などの影響を受けやすい水際にチタン(t=1mm)と鋼板(t=4mm)を圧着したチタンクラッド鋼板を母材に溶接する方法を独自に開発し採用しました。

(3)海中部(TP−2m以下)

アルミ合金を用いた電気防食を施しました。

ゴム支承

アクアブリッジは、世界でも類を見ない多径間連続化の橋梁となっています。高さのある鋼製橋脚の場合、温度変化と地震の影響に比較的対応しやすいため、実績の多い多点固定方式としました。浅瀬部の橋脚はRC橋脚であり、高さも比較的低いため、剛性が高くなり、温度変化と地震の影響に対応できないため、以下の3種類のゴム支承方式を使い分けています。

(a)高減衰ゴム支承(HDR):P14〜P23

(b)鉛プラグ入り積層ゴム支承(LRB):P25〜P33

(c)リング支承(RB):P35〜P42

最長10径間連続桁

Continuous Beams with Maximum Span of 10

世界でも例のない多径間連続化が図られ、最長では10径間連続桁、延長1630mとなっています。橋梁の多径間連続化は、

(1)耐震性が高まること。

(2)伸縮継手が減ることによって走行性が良くなること。

(3)維持管理作業が軽減される。

などのメリットがあります。

橋梁景観デザイン Bridge Landscape Design

橋梁専門の景観部会が検討した結果「連続性」をキーワードに景観設計を行いました。アクアブリッジは海とのハーモニーを重視することとし、滑らかな連続性のあるバランスのとれた形態を目指して、橋脚の基本形はY型に、橋桁は桁高が変化する変断面箱桁としました。色彩については、橋脚は明るい灰色(オイスターグレー)、横桁は象牙色(アイボリーホワイト)としました。

東京ドーム約9杯分の石材や砂を使用

工事に使った石材は約570万立方mです。また砂材も約560万立方mに及びます。合計すると1130立方mとなり、東京ドーム9杯分の量となります。

東京タワー115基分の鋼材を使用

工事に使った鋼材はトータルで約46万tです。東京タワーが115基建てられる量に相当します。

大型トラック7万台分のセメントを使用

工事に使ったセメントの総量は約70万トンです。10t積載のトラックで7万台分の量にあたります。

| 東京湾アクアライン Tokyo Wan Aqua-Line |

| 諸元 有料道路名:東京湾アクアライン 路線名:一般国道409号 工事区間:神奈川県川崎市川崎区浮島町地先〜千葉県木更津市中島 延長:15.1km 車線数:4車線(将来構想6車線) 総事業費:約1兆4400億円 ・日本 土木学会 技術賞 東京湾横断道路の建設 平成10年5月29日 ・田中賞1997 土木学会 平成8年度作品部門 東京湾アクアライン橋梁部 ・1998年 日経BP技術賞 建設部門 東京湾横断道路トンネルの施工技術 |

東京湾アクアラインの総延長は約15.1kmで、海上部の延長が約14.3km、陸上部の延長が川崎側・木更津側合わせて約0.9kmです。道路は片側2車線の合計4車線で、海底部ではトンネルを2本建設しましたが、将来の交通量の増大に備えて、人工島や橋梁は拡幅可能な構造を採用しています。

海ほたる(木更津人工島)

東京湾アクアラインのトンネル部分から橋梁部分になる場所につくられた人工島「海ほたる」は、シールドトンネルが海底部に達するまでの斜路盛土部、シールドマシンの発進基地となる立坑、陸上施設が立地する平坦部盛土から構成されています。 この「海ほたる」は、日本では唯一の海上PA(パーキングエリア)です。駐車場、レストラン、売店など休憩施設が整備されていて観光スポットになっています。

アクアトンネル

「浮島取付部」から「海ほたる」までは、直径13.9m、延長約10kmの海底トンネルで結ばれています。最も深いところは、海面下50mにも及びます。トンネルの建設は、高水圧で軟弱地盤という条件下で切羽の安定と止水を確保するため、密閉型シールドマシンを使用しました。上下線2本のトンネルは、工期短縮等の目的に沿って、浮島取付部・風の塔・海ほたるの3ヶ所の立坑から、口径14.14mの円筒状の巨大シールドマシン8基で掘進し、立坑間のほぼ中央で地中接合させつくりました。