|

|

| 「課外授業」の教室となった、千葉大学 教育学部・技術科教育実習室 |

左から千葉大学の大河内先生、 静岡大学の中村先生、千葉大学の 隈部先生です。 |

技術のわくわく探検記 2000.11.25.(12.2.更新)

課外授業「青銅鏡づくり」

CO2プロセスによる青銅の鋳造

静岡大学・中村勇先生、千葉大学・大河内先生・隈部先生

千葉大学教育学部技術科教育実習室

千葉県千葉市稲毛区弥生町1−33

|

|

| 「課外授業」の教室となった、千葉大学 教育学部・技術科教育実習室 |

左から千葉大学の大河内先生、 静岡大学の中村先生、千葉大学の 隈部先生です。 |

| はじめに「鋳造」、「合金(青銅)」についての レクチャーがありました。教材としてのポイント も具体的に説明していただけました。 |

静岡大学の学生さんが協力して作成した副読本 にも、中村先生が登場します! (ただし、金村先生という名前で・・・・(^^)) |

|

|

|

| 原型(模型)づくり | |

|

|

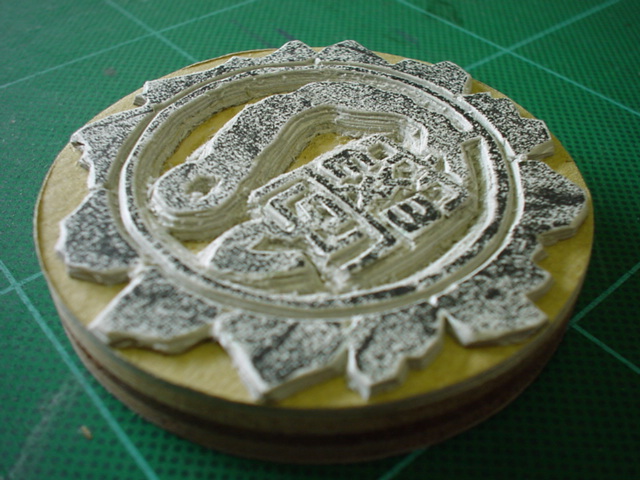

| 砂型鋳造では、一般には木型が用いられますが、ここでは短時間でできるように、 直径7cmのボール紙を切り抜いて青銅鏡の裏面の文様をつくります。それを円盤状 の板に木工用ボンドで接着します。 クランプで圧着させますが、あまり強く締め付けるとずれてしまうので注意! |

|

|

|

| 原型は「抜き勾配(テーパー)」をつけておくことが大切です! 実は、文様のデザインはオリジナルなものを作図してくるのが宿題だったのですが、 ちゃっかり東京学芸大学のマークを拝借(^^)・・・・新幹線の車内で切り抜きました。 新幹線は揺れなくて切りやすかったのですが、高崎〜東京間は約1時間なので、 ちょっと焦りました(^^;)・・・・総武線快速の車内では恥ずかしいので読書(^^) |

|

|

| ここでお昼です! 学生食堂へ・・・・ 大盛りのご飯にびっくり!! どんぶり約3杯分もありますよ |

| 鋳型づくり | ||

| 鋳型をつくるための木枠などです。 | 原型の中心に、鋳型から原型を抜くための木ねじを入れる下穴をあけておきます。 | 鋳型と原型が分離しやすいように、剥離剤を塗布しておきます。 |

|

|

|

| 剥離剤が塗布された原型 おしろいで化粧(^^;) |

原型をセットする木枠の大きさは、原型のサイズによって決まってきます。 | 二酸化炭素によって固まる「ガス砂」を使いました。砂型鋳造の中子(なかご)として一般には用いられるものです。 はじめに原型のまわりと木枠のまわりの部分をしっかり押さえておきます。 |

|

|

|

| そして、全体をしっかり押さえて突き固めてから、表面の砂を掻き取ります。 | 鋳型をひっくり返すため、板を乗せます。 | 鋳型をひっくり返しました。さっきまで底にあった原型が現れます。 |

|

|

|

| 原型の中心部分に木ねじを慎重にねじ込みます。 | 木ねじを軽く叩いてから・・・・ 原型をゆっくり・・・・丁寧に抜きます。 (一般に鋳物砂を用いた砂型鋳造の場合は、原型と鋳型の境界部分に、水を含ませた筆で鋳物砂を湿らせて固めてから、抜きます。 |

抜き取り完了!(^^) |

|

|

|

| 原型の細かなところまで再現されています。 | 鋳型に板を乗せて、再びひっくり返します。そして二酸化炭素を砂に吸収させます。 | 丁寧に・・・・ |

|

|

|

| ボンベは数万円と高価ですが、ガスそのものは、非常に安価です。 | 史上最年少?の小学校3年生も挑戦! | 木枠を外します。けっこうしっかり固まっています。 |

|

|

|

| 鋳込み | ||

| 金属の酸化防止と不純物やごみを吸い付けるはたらきのある「わら灰」を準備します。 錫と銅が溶けたら投入します。 |

青銅は銅73%、錫(すず)27%の合金にします。 | 銅の融点は摂氏1083度、しかし、錫(融点は摂氏232度)を溶かしてある中に銅を溶かすと、1083度より低い温度で溶かすことができ、また良く混ざります。 |

|

|

|

| 送風機(ブロアー)を取り付けたコークス炉です。鋳込み用の「るつぼ」も加熱しておきます。 | ||

|

|

|

| 熱電対温度計 | 青銅の脱酸をおこなうための「リン銅」で、青銅の0.5%入れておきます。 | 鋳型は水平になるように置きます。 鋳込み用の「るつぼ」に入れて、あわてずに、少し温度を下げてから・・・・ |

|

|

|

| こぼさないように・・・ | 鋳込み! | 合金の中から発生するガスを見ることができます!中心部分の金属の収縮が大きいことも良く観察できます。これらのことは、加工法としての「鋳造(鋳造方案)」を考える上で非常に重要なことです。鋳型の設計は、このガスをどのように逃がすか、縮みしろをどのくらいとるか(「鋳物尺」を使います)などがポイントです。 |

|

|

|

| 温度は非常に高いので注意、うっかり触れば火傷です。 | 原型が、かなり忠実に再現されています。なんとなく「ベーゴマ」を思わせるなあ(^^) | 左が鋳物、右が原型(模型) |

|

|

|

| 研削・研磨 | ||

| 研磨のための治具です。 | ||

|

|

|

| はじめは、コンクリートの表面で・・・ 中心部分が収縮して凹んでいることがわかります。 |

ベルトサンダー登場! | 中心部分の凹みがだんだん小さくなっていきます。 |

|

|

|

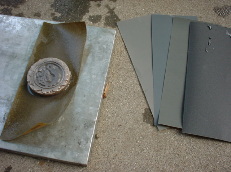

| 中心部分の凹みがなくなったら、ベルトサンダーによる研削は終了!どうやら巣もできなかったようですね。 | 次は、「耐水研磨紙」による研磨です。 | |

|

|

|

| #60、#120、#280、 #400、#800、#1000 を使います。 |

研磨する方向を考えながら・・・・ 耐水研磨紙を変える時は、水洗いして、前の研磨紙の砥粒を残さないようにします。 |

鏡面仕上げまでは、まだまだです。 青銅本来の色(成分比にもよりますが)や、研磨についてじっくり味わうことができました・・・・まだ終わったわけではありませんが(^^;)・・・・磨くほどに愛着も湧いて(^^) |

|

|

|

|

| そして今日、「バフ研磨」用の軸ユニット・ バフと、バフに使う研磨材の「青棒」を購入! ・・・・さらに研磨は続きます・・・・ |

今回の課外授業でお世話になった、静岡大学の中村先生、千葉大学の大河内先生、隈部先生、静岡大学4年生の学生さん、一緒に実習が出来た皆さん、ありがとうございました。充実した1日になりました!今回の実習を技術科の学習に生かしていきたいと思います。